Ce n’est plus la peine de vous présenter Intamin. C’est cette entreprise qui a réalisé des monstres aux records mondiaux tels que Kingda Ka, Formula Rossa, ou encore le légendaire Taron, et le très attendu Hyperion.

Enfin… Pas tout à fait. Dire qu’Intamin a réalisé ces attractions est un peu réducteur. Intamin est en réalité un bureau d’études, c’est donc à nos amis helvètes que nous devons la conception. Pour la réalisation nous changeons de pays, car tel un papa qui a besoin d’une maman, Intamin va faire appel à des sous-traitants pour sortir leurs bébés. Et Stakotra en est sûrement le principal.

Stako-quoi ?

Stakotra signifie Stahlbau Konstruktion Transport, soit en français Construction en Acier, Montage et Transport. L’entreprise est spécialisée dans la construction de structures métalliques pour l’industrie de l’amusement, mais aussi les transports, l’énergie ou les remontées mécaniques. Créée en 1990, elle fête cette année ses 28 ans, dont environ 20 ans de partenariat avec Intamin. Cependant, Stakotra a également réalisé des structures pour Zamperla, Huss, Maurer, Zierer ou encore Mondial.

Avec environ 300 employés, Stakotra s’étale sur deux sites : le premier en Slovaquie (Piešťany) et le second en Hongrie (Budapest).Les deux sites sur lesquels est implantée l’entreprise permettent de répartir les activités :

- Le site Hongrois est chargé de la fabrication des grosses structures, comme les grandes-roues, free-falls, flat-rides, etc.

- Le site Slovaque est quant à lui spécialisé dans la construction rails, poteaux, châssis et assemblage des trains.

C’est sur ce second site que CoastersWorld vous emmène derrière le rideau… ou plutôt la porte métallique. :)

Bienvenue à Piešťany

En pleine campagne Slovaque, en sortie d’autoroute et à l’entrée de la ville thermale de Piešťany (Pièche-tiany), il est difficile de venir ici par hasard. Peu d’indices laissent à penser que dans cette zone industrielle sont construites des machines connues dans le monde entier.

Nous sommes chaleureusement accueillis par M. Dušan Fraňo, Ingénieur international en soudage (IWE). Il est l’équivalent sur le site d’un responsable qualité et méthodes pour la partie soudage. Il est présent chez Stakotra depuis une dizaine d’années, et sera donc un guide idéal tout au long de la visite. Nous ne le remercierons jamais assez de nous avoir accordé son temps et partagé ses connaissances.

Devant les bureaux se trouve un escalier, sûrement le plus cher du monde, plaisante Dušan. En effet, sa structure est fabriquée de la même manière que les rails des coasters.

La naissance d’un grand-huit

Si la gestation d’un coaster est le fruit d’une réflexion entre Intamin et son client, Stakotra intervient dès cette première phase afin d’établir la faisabilité et le coût de la construction. En effet, l’entreprise possède également son propre bureau d’étude. Par ailleurs, dès que Stakotra reçoit les plans d’Intamin, la première étape est de les refaire en interne pour les adapter aux protocoles de fabrication de la maison.

Ensuite, débute ladite fabrication, et la naissance d’un nouveau monstre d’acier approche…

Réception des pièces et premières soudures

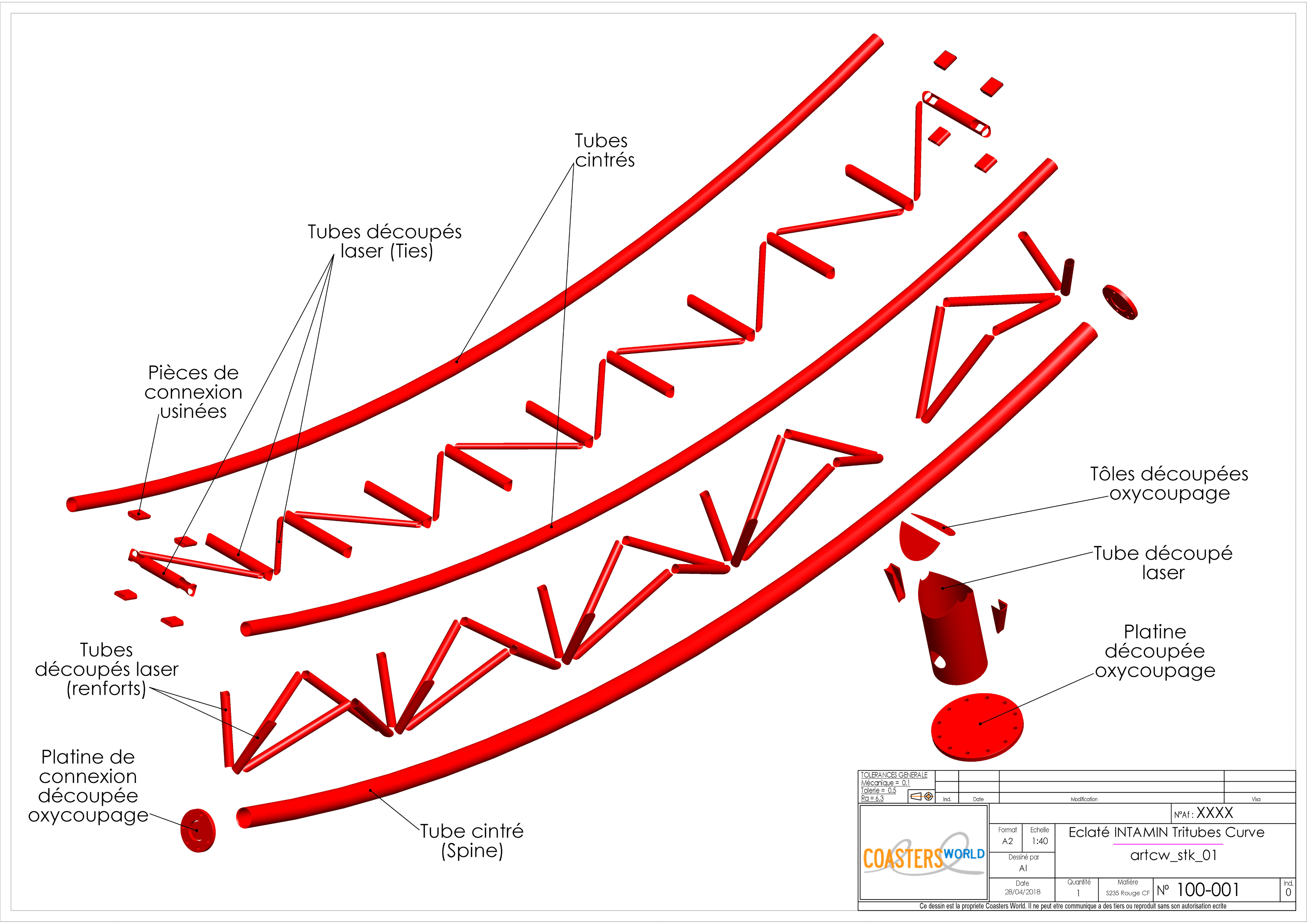

Vous l’aurez compris, la matière première ici, c’est l’acier, que Stakotra reçoit par tôles de différentes épaisseurs et par tubes.

La première machine à entrer en action est le banc d’oxycoupage (appelé aussi plasma) pour la découpe de fortes épaisseurs de tôles allant de40 à 300mm. Le pliage et la découpe laser (pour les tôles plus fines) sont deux étapes que Stakotra fait sous-traiter à une usine non loin de Piešťany.

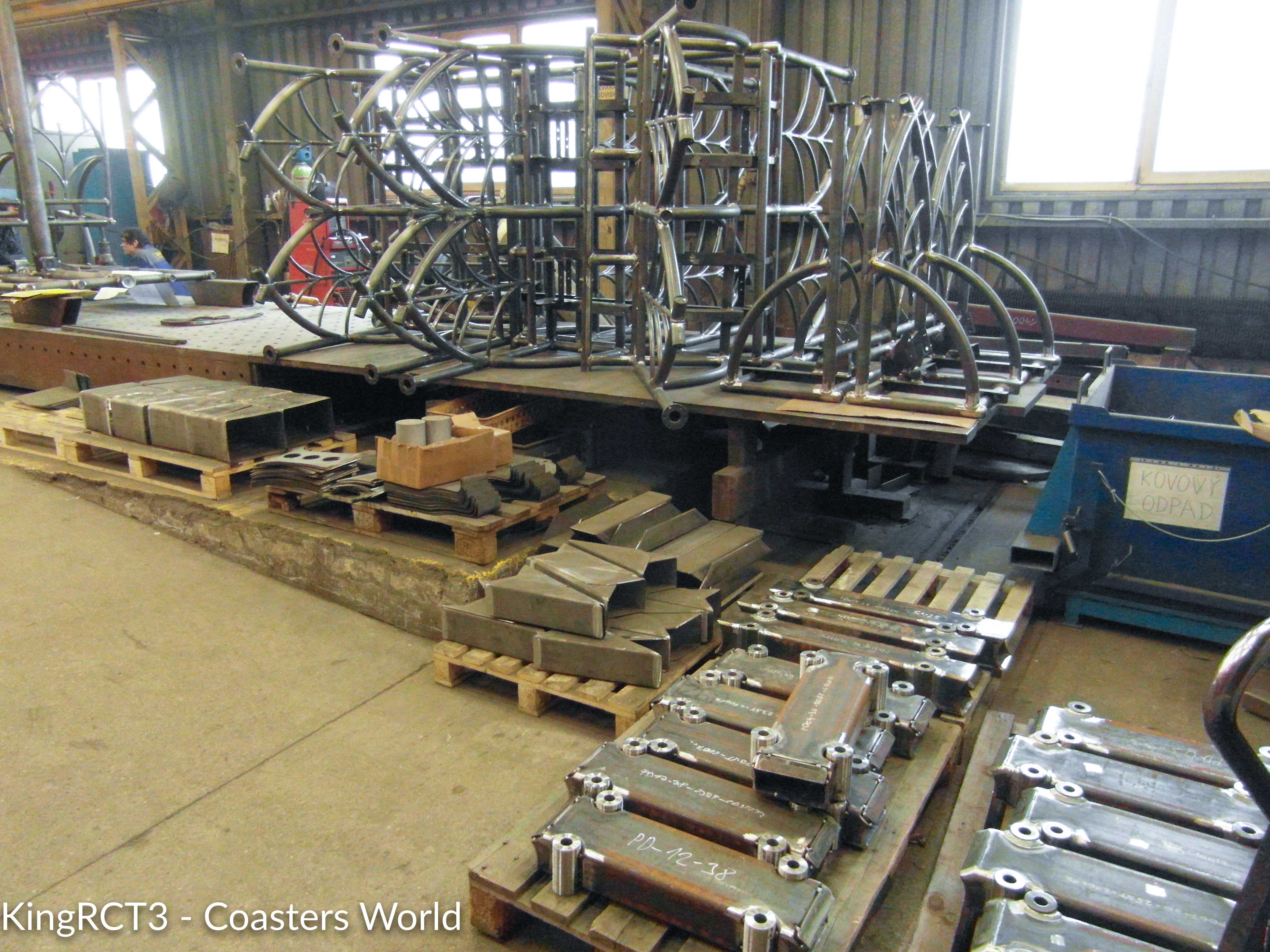

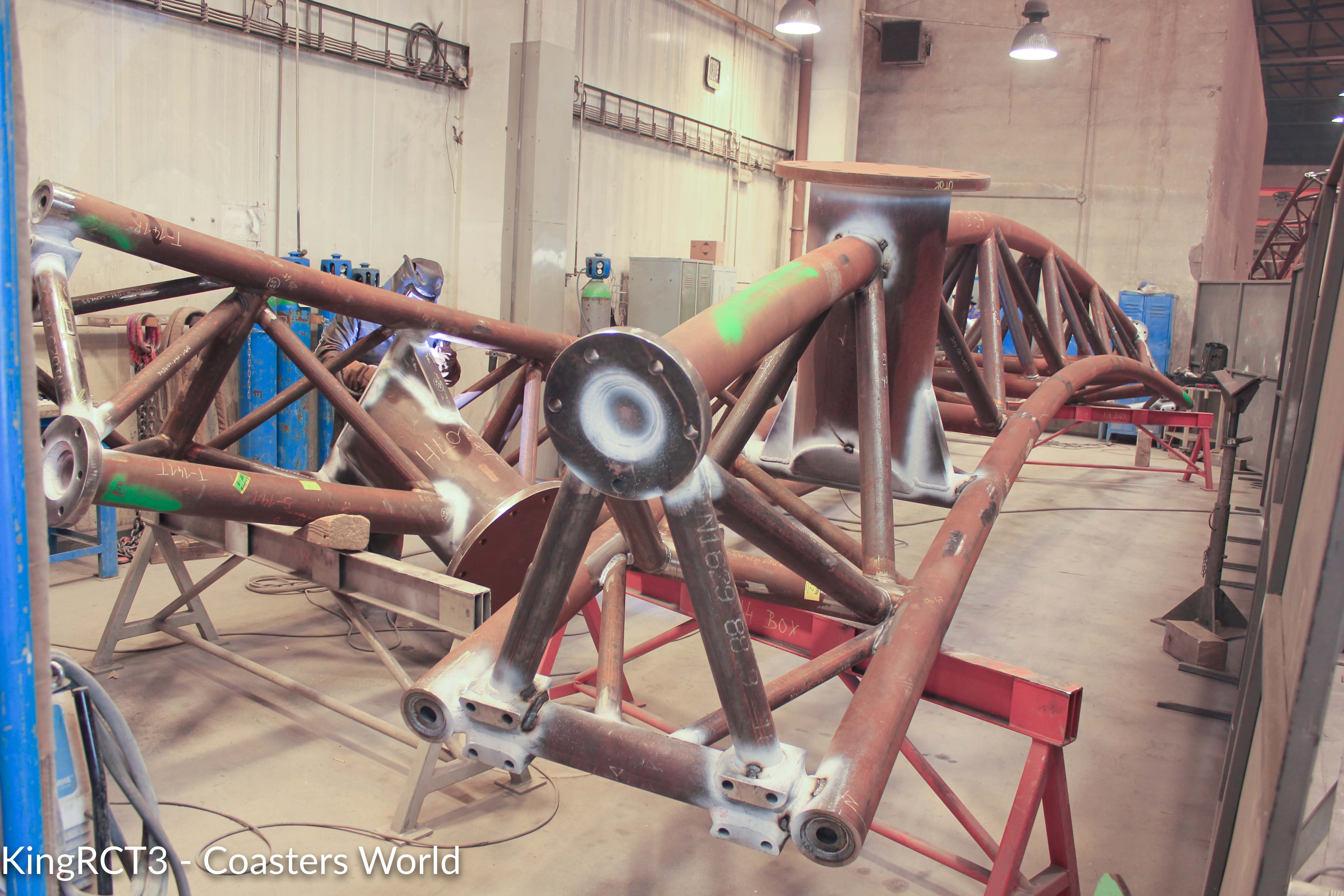

Juste derrière se trouve l’unité des soudures des châssis de trains, des lap bars et des pièces de connexion des rails sur les ties.

Chaque tube étant unique du fait de la courbure des rails, ils sont marqués et organisés par palette. Une palette représente un tronçon de rail (une douzaine de mètres). Un tronçon est composé d’une multitude de tubes droits, mais ce sont également et surtout des rails et une spine (porteuse) qui suivent la forme du tracé :

C’est à cette étape qu’a lieu de cintrage des rails. Stakotra dispose d’une machine pas toute jeune, mais robuste. Il faut dire que c’est un genre d’équipement extrêmement couteux. La machine permet de cintrer et donc courber des tubes ronds allant jusqu’à 200mm de diamètre, et des profilés. Pour les plus gros diamètres, notamment les spines les plus grosses (ex. Skyrush), Stakotra fait appel à une société française.

Selon Dušan, les cintrages des petits rayons sont les plus complexes.

Assemblage

Avant toute soudure, les pièces sont préparées et blanchies. Une fois tous ces éléments prêts, la prochaine étape est l’assemblage du tronçon. Ici, c’est vraiment le cœur de l’activité de l’entreprise, et sa fierté. Par conséquent, le procédé est gardé secret et les photos ne sont pas autorisées. Quelques éléments cependant :

- La cadence de fabrication est d’environ 5 tronçons par jour (très variable selon la forme du rail).

- En 2016, Stakotra a produit environ 5 kilomètres de rail.

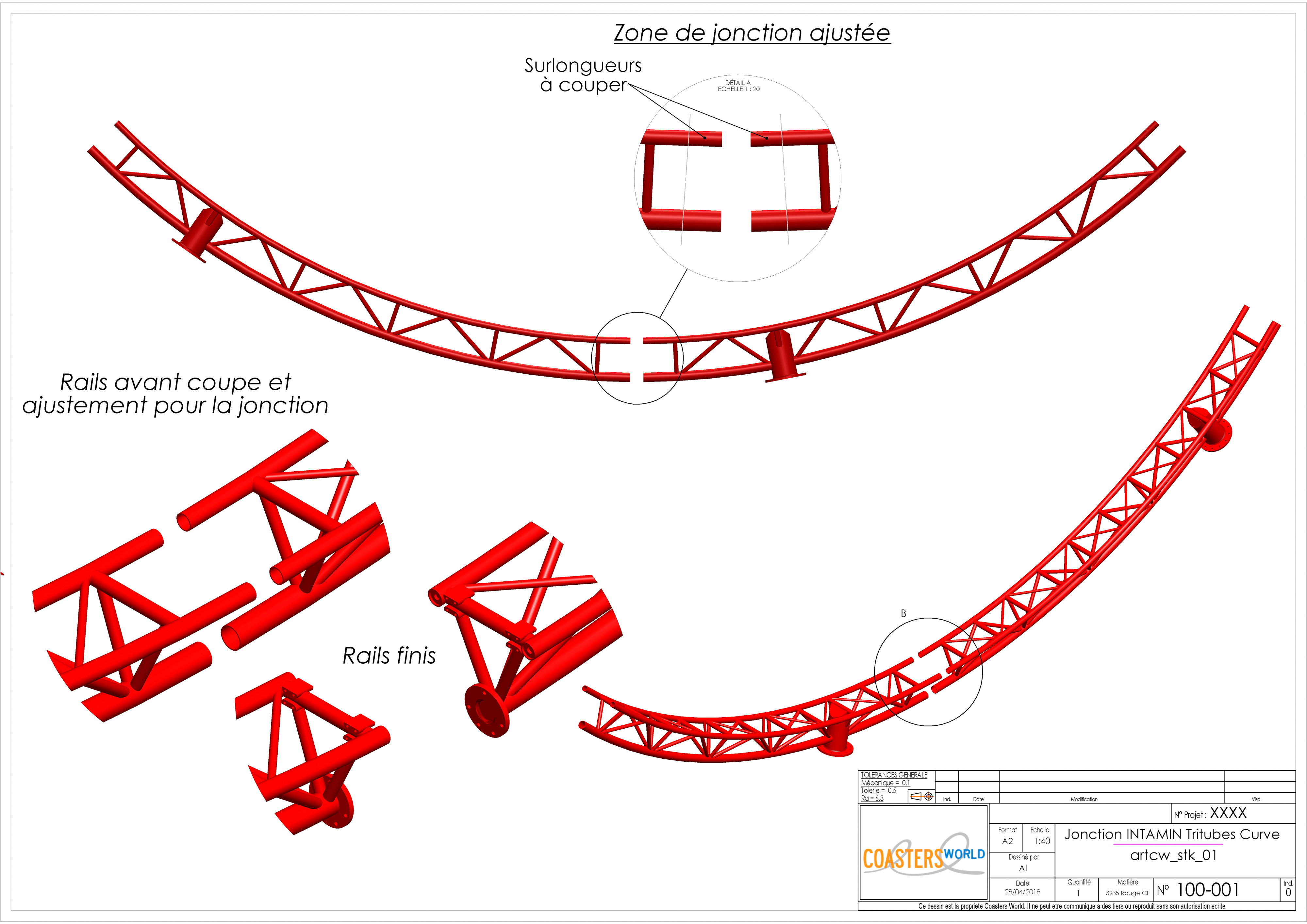

- Les tubes cintrés sont soudés en sur-longueur, la coupe finale et l’ajustement des jonctions entre les rails sont réalisés dans un autre atelier, nous y reviendrons.

Finitions et jonctions

L’atelier suivant réalise la finition des soudures et les jonctions entre rails (coupes et ajustements). Dans ce bâtiment imposant, on réalise la jonction entre deux tronçons (2 fois 12 mètres, on vous laisse imaginer la taille des morceaux).

Une fois les tubes à la bonne longueur, les pièces de jonction sont ajoutées (blocs usinés et platines découpées). Egalement, la jonction sera meulée pour être adoucie, jusqu’à 1m de chaque côté. La longueur du meulage dépend de la vitesse du train, 3 fourchettes sont utilisées (petite, moyenne et grande vitesse).

Un millimètre de jeu est laissé sur une jonction afin de pallier la dilatation des rails suivant la température de l’environnement dans lequel se trouvera le coaster.

Usinage, rectification & soudure robotisée

Les soudures sont contrôlées au visuel et individuellement, et les points sensibles bénéficient de contrôles par ultrasons (jonction des tronçons et jonction de support). L’ensemble du tronçon peut être contrôlé par ultrasons à la demande du client, mais cela demande plus de temps et donc plus de moyens financiers.

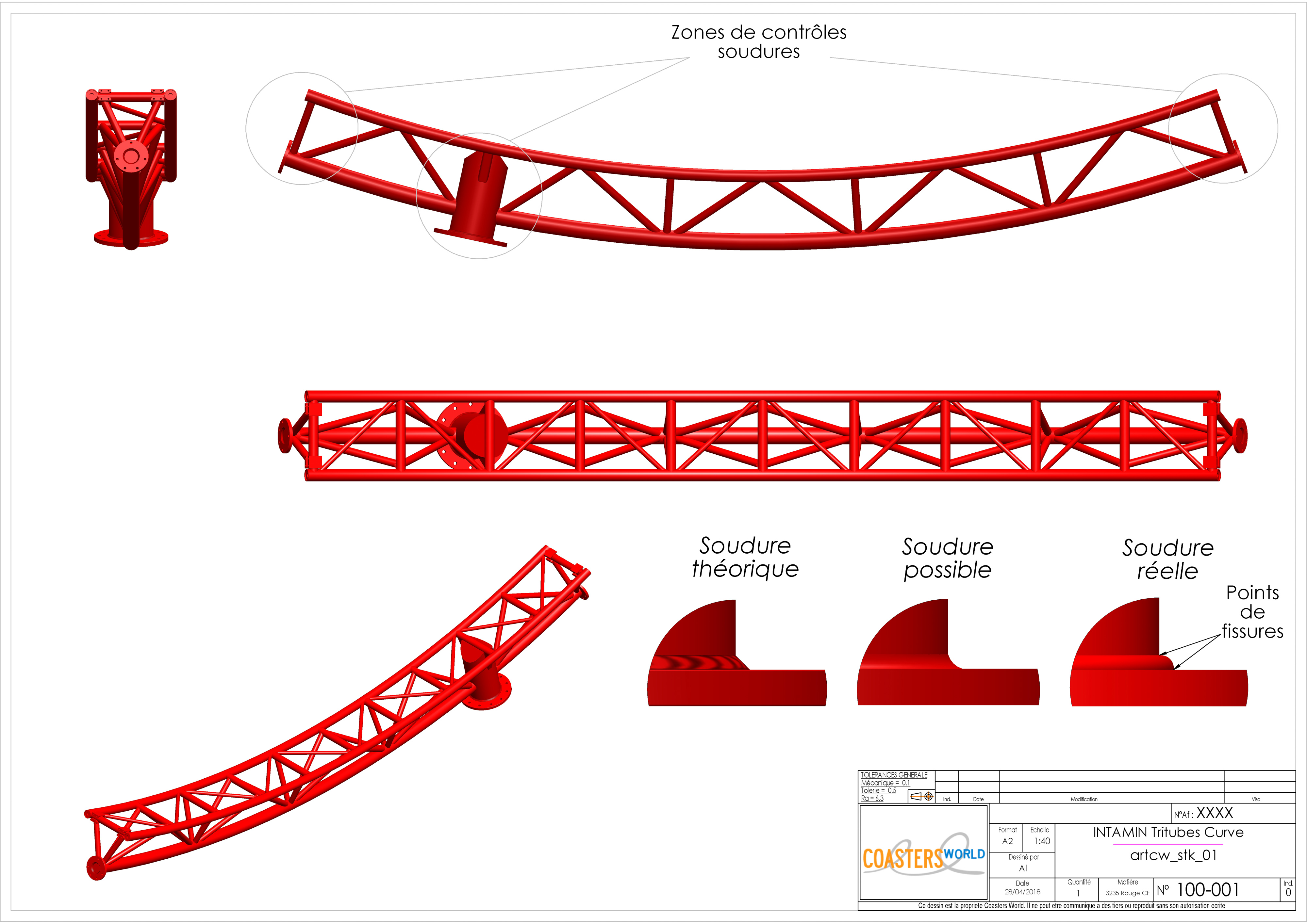

Dušan nous explique la réalité de la soudure, c’est à dire la grosse différence entre la soudure idéale représentée sur les plans (triangle), la soudure possible (incurvée) et la soudure réellement faite (cordon de soudure, meulé par la suite). Les arêtes de départ des cordons sont les points les plus fragiles et critiques, car c’est ici que peuvent apparaitre des fissures.

Autre point important et non négligé : la traçabilité !

Ici elle est primordiale et impressionnante ! Chaque soudure est numérotée et répertoriée dans d’énormes classeurs remplis de tableaux, reprenant à chaque fois le nom du soudeur, la date, le type de matériaux et matériel, le nom du contrôleur et son appréciation, etc. Pour un seul projet, c’est plus de vingt classeurs qui peuvent peupler les armoires des bureaux de Stakotra. Ils comportent également les certificats des soudeurs et matériaux, et la validation de la TÜV entre autre.

Un atelier adjacent est rempli de machines-outils de grosse capacité (tours, fraiseuses, etc) afin de réaliser les pièces usinées (pièce de connexion rails, colonne de châssis de train, etc.).

L’atelier est également doté d’une cellule de soudure robotisée utilisée pour des travaux de soudure en série (soudure de platine sur les poteaux ou rails). C’est la seule machine robtisée du site. En effet, si le travail est un travail à la chaîne, chaque réalisation est unique. Chaque tube nécessite une coupe différente, chaque tronçon est différent, chaque projet comporte des spécificités… De ce fait, l’automatisation de l’ensemble de la chaîne de production est impossible.

Stakotra se vente de posséder une main d’œuvre qualifiée, dont le recrutement est d’ailleurs très séléctif. Des diplômes et une certaine expérience sont exigés pour pouvoir répondre aux standards de l’entreprise.

Sablage et laquage

Les soudures terminées, les rails, poteaux ou châssis partent ensuite à l’atelier de sablage et au laquage (peinture). Le sablage est une technique de décapage qui permet d’enlever la rouille et obtenir une surface saine et rugueuse, idéale pour y appliquer de la peinture.

A côté, les pièces basculent sur la ligne de peinture. C’est ici que les rails abordent leur rouge Intamin ©. Les participants du meeting au Pal reconnaitront les châssis d’un Family Launch Coaster, façon Yukon Quad.

Sur des tréteaux est également disposé un catch-car, cette longue pièce utilisée dans les launchs hydrauliques…Mais ne vous emballez pas, Stakotra réalise également des révisions pour des pièces déjà en activité. Ainsi nous croiserons également les trains d’Insane, le Zac-Spin de Grona Lund, ici à gauche :

Derrière la partie stockage, un nouveau bâtiment est actuellement en construction. Il permettrad’agrandir la surface de production et de moderniser les installations.

“Black montage”

Cette étape du black montage (ironiquement montage à blanc en français) permet de faire un pré-montage de certaines sections afin de faire des essais. Lors de notre visite, une portion d’aiguillage était montée dans un bâtiment et les employés vérifiaient que chaque pièce s’insère correctement etbouge normalement.

La cour de l’usine permet aussi de pré-monter les plus gros éléments. Contrairement à ce qu’on pourrait imaginer, les tronçons les plus difficiles à dessiner et à réaliser ne sont pas les portions de voie rapides (les parties «gravity»), mais toutes les autres sections, comme les parties gare, freins, transfert qui sont plus complexes et qui demandent des plans de fabrication plus détaillés.

Montage des trains

Ce dernier bâtiment est consacré au montage des trains. Une équipe de travail y est entièrement dédiée. Ici donc, de beaux trains, mais hélas aucunes photos autorisées.

Le processus d’assemblage est le suivant : aux châssis préalablement soudés et usinés, on y rajoute sièges, roues, décors en bakélite (réalisés en Allemagne), lamelles LSM, bref un grand nombre de pièces usinées, ou envoyés par les différents fournisseurs d’Intamin. Stakotra s’occupe du montage et des ajustements. Sont réalisés également sur place la peinture en aérographe, l’installation de LED et autres customisations sur le wagon.

Expédition

Les rails et poteaux sont secs, les trains sont assemblés et prêts à rouler, il ne reste plus qu’à les expédier chez leurs futurs propriétaires.

Cette superbe photo floue montre que Stakotra a participé à la fabrication d’attractions dans le monde entier, vous retrouverez peut-être certains de vos crédits… iSpeed, Furius Baco, Kingda Ka, Top Thrill Dragster, Millennium Force, AtmosFear, Typhoon, Thunder Dolphin, Wicked, Xcelerator… Nul doute que vous ayez déjà croisé une attraction sortie de ces usines de Piešťany, sans forcément le savoir !

Pour plus d’informations, je vous renvoie sur le site Internet de Stakotra, et vous invite à laisser des commentaires ou poser vos questions sur le topic dédié : https://forum.coastersworld.fr/technique-constructeurs/stakotra-la-maternite-des-coasters/

Nous remercions une nouvelle fois M.Dušan Fraňo sans qui cette visite n’aurait pas été possible, ainsi que son responsable pour l’autorisation accordée. Les photos et informations ont été diffusées avec accord.

Propos recueillis par KingRCT3 et din4112 Mars 2018 Reproduction totale ou partielle interdite sans autorisation écrite de Coasters World.